Камни изготавливаются в виде полнотелых и пустотелых прямоугольных параллепипедов.

Средняя плотность пустотелых камней не должна быть более 1650 кг/м3, а полнотелых камней – 2200 кг/м3.

Масса одного камня не должна быть более 31 кг.

Отклонение фактических размеров камней от номинальных не должно превышать: по длине - ± 4мм, по ширине - ±3 мм, по высоте - ±4 мм.

Показатели внешнего вида камней должны соответствовать ГОСТ 6133-99 «Камни бетонные стеновые».

Отпускная прочность камня должна быть: не менее 50% проектной марки – для камней марки 100 и выше; 75% - для камней марки 75 и ниже; 100% - для камней марки 25.

Сырьевые материалы

В качестве вяжущего применяется портландцемент по ГОСТ 10178-85 с содержанием активных минеральных добавок до 20%.

В качестве заполнителей применяются керамзитовый гравий фракции 5-10 мм(или фракции 10-20 мм после процедуры дробления) и строительный песок.

Заполнители должны соответствовать требованиям:

- Строительный песок - ГОСТ 8736-93 ;

- Керамзитовый гравий и песок - ГОСТ 9757-90

Наибольший размер зерен крупного заполнителя должен быть не более 10 мм.

Приготовление бетонной смеси

Для изготовления стеновых камней методом объемного вибропрессования используются бетонные смеси по ГОСТ 7473-10.

Приготовление бетонной смеси осуществляется в соответствии с требованиями СНиП 3.09.01-85.

Для приготовления бетонной смеси используются смесители принудительного действия.

Легкие заполнители дозируются объемно-весовым или объемным методом, плотные заполнители, цемент, воду – по массе. Допускается дозировать воду объемным методом. Отдозированные материалы загружают в бетоносмеситель в следующей последовательности: крупный заполнитель, мелкий заполнитель, цемент, вода. Объем замеса не должен быть более 0,75 и не менее 0,4 полезной емкости смесителя.

Продолжительность перемешивания должна составлять 4-5 минут, в том числе 2-3- минуты после введения воды затворения.

Транспортирование бетонной смеси от смесителя в бункер вибропресса осуществляется непосредственно из смесителя.

Бетонная смесь регулярно подается в бункер вибропресса, так чтобы ее уровень составлял 0,6-0,8 высоты бункера.

Время, прошедшее от приготовления бетонной смеси до ее использования не должно быть более 45 минут.

Формование стеновых камней

В ООО «ТПА Юните» формование стеновых камней осуществляется на вибропрессах типа «ВИП-2ПБ».

Одновременно формуется от 3 до 10 камней в зависимости от типоразмера выпускаемого блока. Процесс формования стеновых камней осуществляется в ручном или автоматическом режимах на металлических поддонах в следующей последовательности:

- Пустой поддон устанавливается на вибростол формующего агрегата механизмом подачи поддонов;

- Нижняя матрица опускается на поддон, фиксируя его на вибростоле;

- Бетонная смесь из бункера вибропресса мерным ящиком подается в зону формования и заполняет матрицу.

Равномерное распределение и предварительное уплотнение отдозированной в матрице смеси обеспечивается одновременным воздействием вертикально направленной вибрации с частотой 50 Гц и амплитудой колебаний до1,5 мм, а также возвратно поступательным движением мерного ящика с размахом до200 мми ворошением смеси внутри мерного ящика подвижной решеткой.

Продолжительность вибродозирования бетонной смеси следует определять из условия обеспечения заданной высоты изделия. Рекомендуемая продолжительность 4-6 секунд.

После возвращения мерного ящика в исходное положение опускается верхняя траверса с пуансоном и происходит уплотнение смеси под воздействием давления и вибрации.

Поддон со свежеотформованными изделиями, механизмом подачи поддонов выталкивается из зоны формования на приемный стол, а на его место подается пустой поддон; цикл формирования повторяется.

Поддоны со свежеотформованными изделиями гидросъемником снимаются с приемного стола и устанавливаются в кассеты. Заполненные кассеты поступают в зону твердения.

Твердение свежеотформованных стеновых камней

Твердение изделий осуществляется в камерах тепловой обработки.

Перед тепловой обработкой изделия предварительно выдерживают при температуре 20±5оС не менее 1 часа.

Подъем температуры до уровня изотермического прогрева должен осуществляться со скоростью не более 25оС в час.

Температура изотермического прогрева должна быть не выше 75±5 оС. Продолжительность прогрева должна составлять не менее 6-8 часов.

Снижение температуры должно осуществляться со скоростью не более 35оС в час.

Допускается твердение изделий из легкого бетона на портландцементе в течение 24 часов в условиях производственного помещения, затем в течение 5 суток (до набора отпускной прочности) на неотапливаемом складе в летнее время года и в отапливаемом помещении в зимнее время.

Затвердевшие изделия отделяют от формовочных поддонов, группируют в пакет на транспортном поддоне и отправляют на склад готовой продукции.

Пакеты стеновых камней должны храниться в штабелях, уложенные на ровные площадки с водоотводам.

Транспортирование и хранение камней должно соответствовать требованиям ГОСТ 6133-99. Погрузка камней навалом и выгрузка их сбрасыванием запрещается.

ООО «ТПА Юните» выпускает стеновые керамзитобетонные и пескоцементные блоки следующих типоразмеров:

|

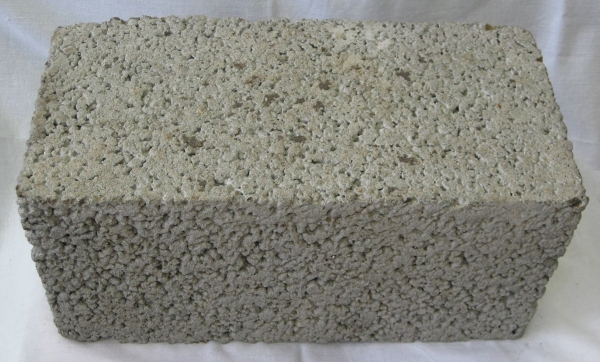

Фото блока |

Код позиции по прайс-листу |

Наименование и маркировка по ГОСТ 6133-99 |

Размеры мм |

Пустот- ность |

Масса кг |

|

Блоки керамзитобетонные стеновые |

|||||

|

|

1 |

390х190х188 |

40% |

10,5 |

|

|

|

2 |

390х190х188 |

40% |

14 |

|

|

|

3 |

390х190х188 |

35% |

11 |

|

|

|

4 |

390х190х188 |

35% |

14 |

|

|

|

5 |

390х190х188 |

30% |

11,5 |

|

|

|

6 |

390х190х188 |

30% |

11,5 |

|

|

|

7 |

390х230х188 |

30% |

13,2 |

|

|

|

8 |

390х240х188 |

30% |

16 |

|

|

|

9 |

390х280х188 |

30 |

16,5 |

|

|

|

10 |

390х190х188 |

20% |

14 |

|

|

|

11 |

390х190х188 |

0% |

17 |

|

|

|

12 |

390х190х188 |

0% |

19,5 |

|

|

Блоки керамзитобетонные перегородочные |

|||||

|

|

13 |

390х90х188 |

20% |

6 |

|

|

|

14 |

390х90х188 |

20% |

8 |

|

|

|

15 |

390х120х188 |

25% |

8,5 |

|

|

|

16 |

390х90х188 |

0% |

8 |

|

|

|

17 |

390х90х188 |

0% |

9,8 |

|

|

Блоки пескоцементные стеновые |

|||||

|

|

18 |

390х190х188 |

40% |

16 |

|

|

|

19 |

390х190х188 |

35% |

18 |

|

|

|

20 |

390х190х188 |

20% |

24 |

|

|

|

21 |

390х190х188 |

0% |

30 |

|

На сегодняшний день на строительном рынке Москвы и Московской области предлагаются разнообразные виды стеновых блоков, в том числе и те, что изготовлены без соблюдения технологии производства, что влечет за собой потерю качества и прочности изделий.

Наша компания предлагает своим покупателям продукцию (керамзитобетонные и пескоцементные блоки) высокого качества, производимую из сырья ведущих российских заводов. Характеристики выпускаемых ООО «ТПА Юните» керамзитобетонных и пескоцементных блоков (звуко- и теплоизолирующие качества, масса, прочность и т.д.) соответствуют высокому качественному уровню, гарантируя долговечность последующей эксплуатации строений, при возведении которых будет использован данный материал.